航空复合材料中的工业CT应用

航空复合材料中的工业CT应用

摘要

自20世纪70年代后,航空工业中复合材料的使用量正在不断地增加。制造飞机结构的传统材料包括铝、钢和钛。复合材料的主要好处是减轻的重量和较简单的装配。性能优势和减轻飞机结构重量是军用飞机复合材料发展的主要推动力。虽然商用飞机正日渐关注燃油经济性,但是复合材料发展的主要推动力是不断减少生产和维护成本。而对于航空复合材料的研究也在不断发展,工业CT对于其研究有着不可估量的贡献,工业CT可以在不破坏样品的情况下,清晰的看到样品内部的结构,如孔隙、裂缝等,是目前先进的无损检测技术。

本文对于航空复合材料中CT应用做了详细介绍,并且论述了其原理与贡献。

关键词:航空,复合材料,工业CT,无损检测

Industrial CT Application in Aeronautical Composites

ABSTRACT

Since the 1970s, the use of composite materials in the aviation industry has been increasing. Traditional materials for making aircraft structures include aluminum, steel, and titanium. The main benefits of composites are reduced weight and simpler assembly. Performance advantage and reduction of aircraft structure weight are the main driving force for the development of military aircraft composite materials. Although commercial aircraft are increasingly focusing on fuel economy, the main driving force behind the development of composite materials is to continuously reduce production and maintenance costs. However, the research of aviation composite materials is constantly developing. Industrial CT has an inestimable contribution to its research. Under the circumstances, clearly see the structure inside the sample, such as pores, cracks and so on, is the most advanced NDT technology at present.

This paper introduces the application of CT in aviation composite in detail, and discusses its principle and contribution.

KEYWORDS: aviation, composite, industrial CT, NDT

一、引言

随着制造技术的不断进步,复合材料以其高的比强度、比刚度及良好的应力和耐腐蚀性在航空航天领域获得应用及认可,是当前热门的材料技术之一。同时,由于复合材料结构性的影响因素有很多,在制造过程中加工工艺参数的差异都会导致复合材料产生缺陷,这些缺陷会严重影响构件的机械性能和完整性,必须通过无损检测方式来鉴别产品的内部状况,以确保产品质量能满足设计和使用的性能要求。

通常使用的无损检测方法,如目视外观检测、声阻法、声谐振法、超声检测技术,能够检测试件的表面和近表面区域的结构性,部分缺陷的位置和大致尺寸,具有操纵简单,检测速度快,实施方便等优点,缺点是检测可靠性低,不能准确数字量化缺陷的大小,而且检测水平主要取决于检测者的技术能力和经验。

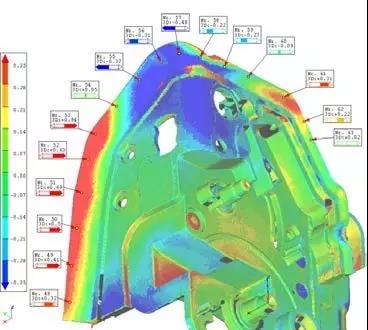

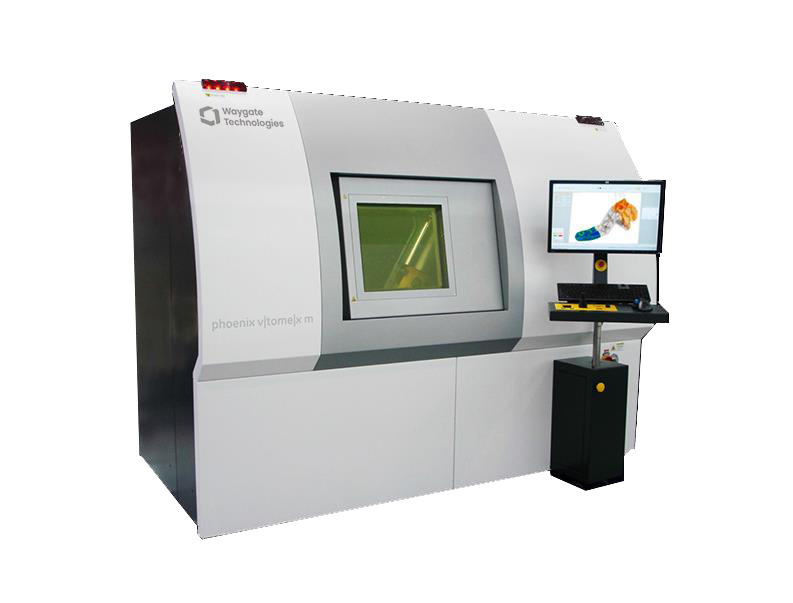

对于检测复合材料的结构,直接有效的方式是射线检测,尤其是工业 CT 检测,如图1-1,具有高空间分辨率和高对比度分辨率,可实现对试件的三维成像检测,全面立体呈现其内部结构性,缺陷的空间形状,材料的分布状态,可对任意截面检查和尺寸测量,是目前精确、可靠的无损检测手段之一。高分辨率工业CT配置微纳米焦点射线管,空间分辨率可至微米级,甚至亚微米级,达到对复合材料试件的微观检测和分析,更准确地掌握试件的详细信息,不仅可检测夹杂、分层、裂纹、变形等结构缺陷,还可以进行孔隙率和孔隙分布状态,以及内部纤维方向,纤维含量和有限元分析等。

图1-1 高分辨率工业CT设备

二、 工业CT的原理

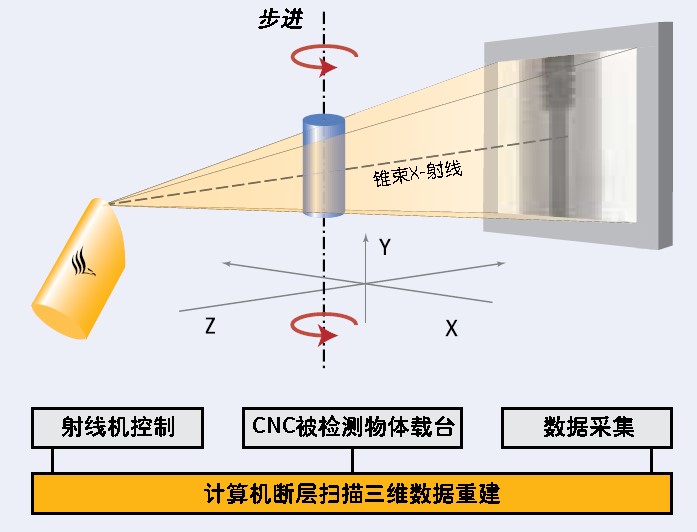

工业CT(industrial computerized tomography)是指应用于工业中的核成像技术。其基本原理是依据辐射在被检测物体中的减弱和吸收特性。同物质对辐射的吸收本领与物质性质有关。所以,利用放射性核素或其他辐射源发射出的、具有一定能量和强度的X射线或γ射线,在被检测物体中的衰减规律及分布情况,就有可能由探测器陈列获得物体内部的详细信息,用计算机信息处理和图像重建技术,以图像形式显示出来。工业CT设备的基本工作流程为:设置好设备的扫描参数,打开X射线进行扫描,样品旋转360°,与此同时探测器不停接收射线成像,原理图如图2-1、图2-2所示。

图2-1 工业CT工作原理

为了获得断层图像重建所需要的数据(计数和1值),必须对被检物进行扫描,按获取数据方式的不同,CT技术已发展了五个阶段,即五代CT扫描方式。

第一代CT使用单源(一条射线)单探测器系统,系统相对于被检物作平行步进式移动扫描以获得N个投影值(1值),被检物则按M个分度作旋转运动,被检物仅需转动180%。第一代CT机结构简单、成本低、图像清晰,但检测效率低,在工业CT中已经很少采用。

第二代CT是在第代CT基础上发展起来的。使用单源小角度扇形射线束多探头,射线扇束角小、探测器数目少,因此扇束不能全包容被检断层,其扫描运动除被检物作M几个分度旋转外,射线扇束与探测列架还要一起相对于被检物作平移运动。在至全都覆盖被检物,得到所需的成像数据。

第三代CT是单射线源,具有大扇角、宽明束、全包容被检断面的扫描方式。对应宽扇束有几个探测器,保证一次分度取得八个投影计数和1值,被检物仅作M个分度旋转运动。第三代CT运动单一、好控制、效率高,理论上被检物只需旋转一周即可检测一个断面。

第四代CT也是一种大扇角全包容、只有旋转运动的扫描方式,由相当多的探测器形成固定圆环,仅由辐射源转动实现扫描。其特点是扫描速度快、成本高,仅在医用CT上使用,在工业CT中一般不采用。

第五代CT是一种多源多探测器,用于实时检测与生产控制系统,其辐射源与探测器按120°分布,工件与辐射源到探测器间不作相对转动,仅有管子沿轴向的快速分层运动。

目前工业上所使用的基本上都是第三代CT。

三、 实际应用案例分析

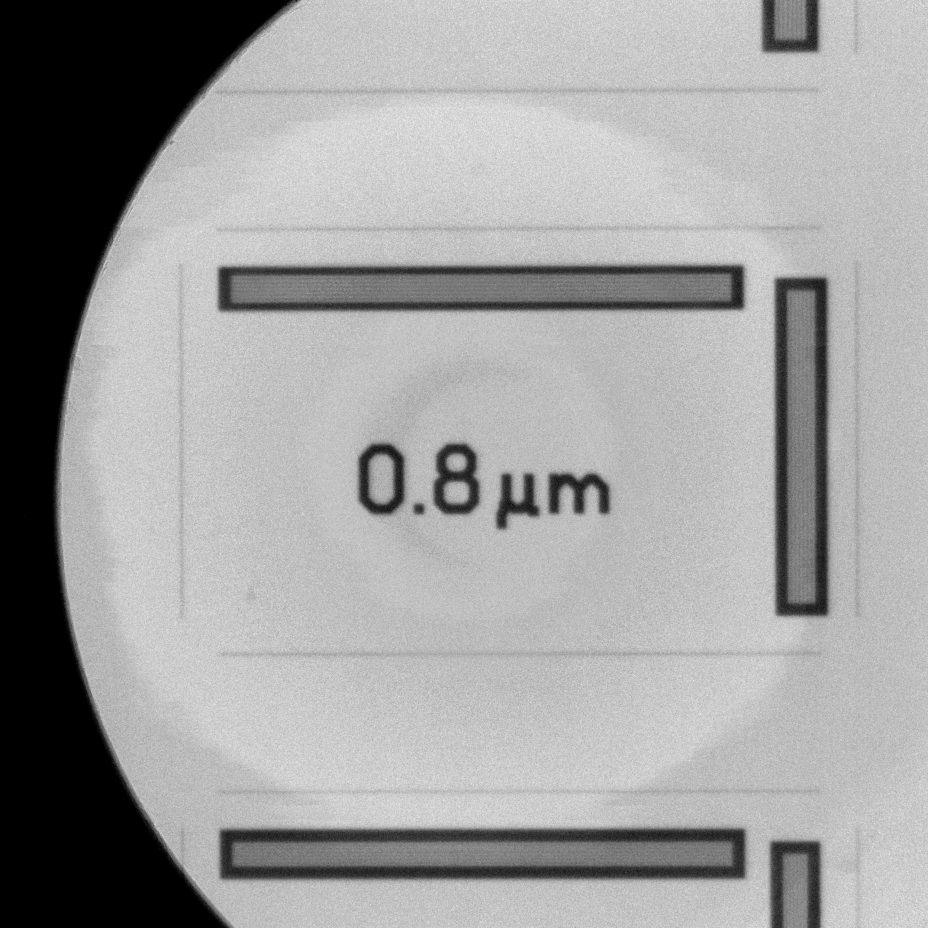

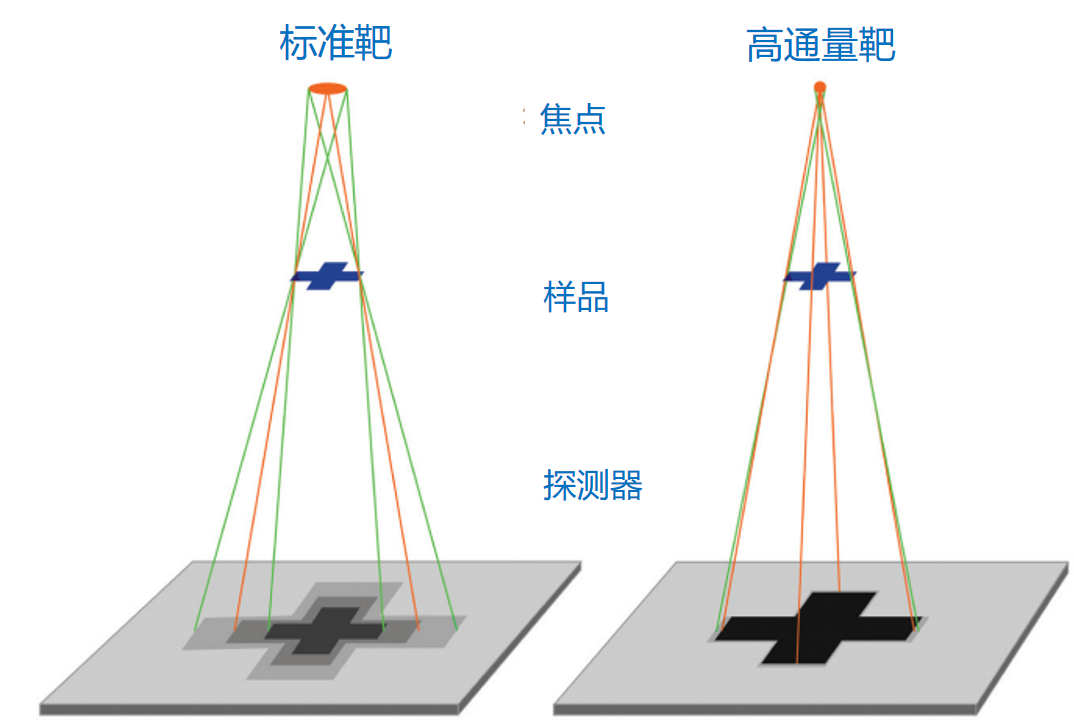

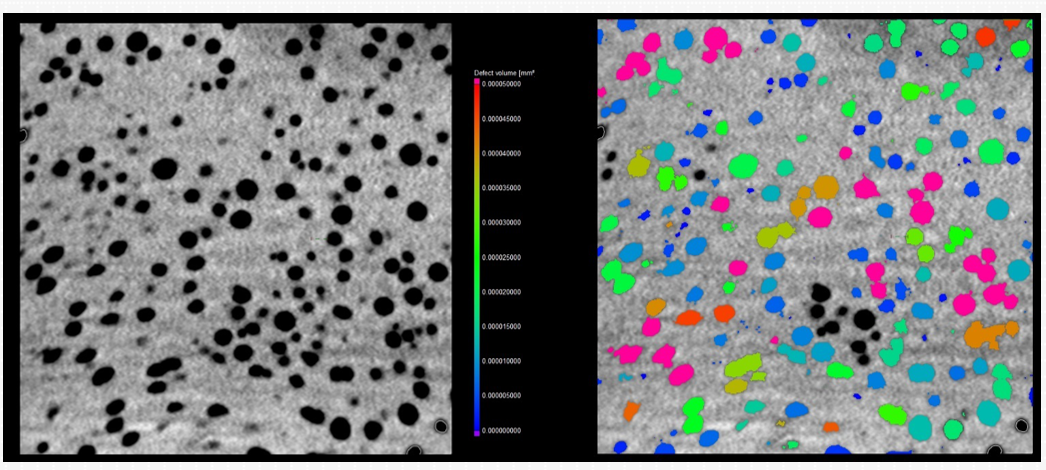

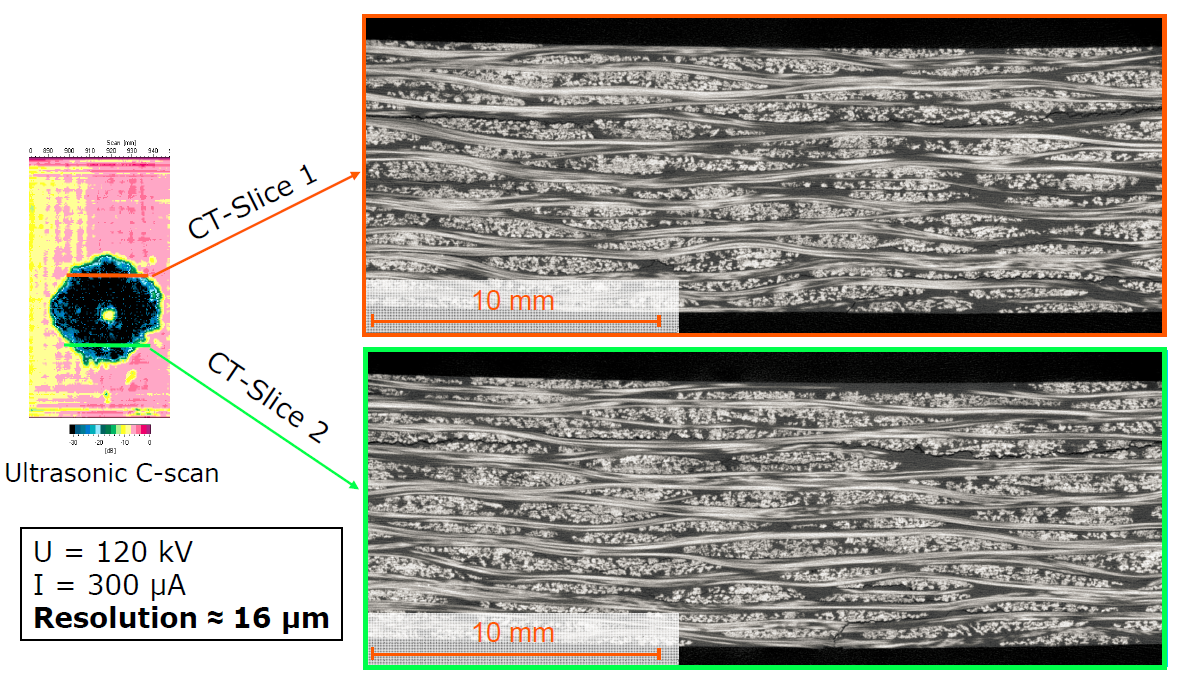

由于目前工业CT的射线源的焦点尺寸已经能够达到纳米级别,众所周知,图像的分辨率与射线源的焦点尺寸有着直接的关系,焦点尺寸越小,图像所能达到的分辨率越高,图像质量越好,目前的CT设备的射线源焦点尺寸能够达到最小800nm,如图3-1、图3-2所示。正因为如此,可以用于短纤维、玻璃纤维和碳纤维等复合材料样品的高分辨率扫描,获得样品内部的材料分布、缺陷特征和尺寸等信息,并且能够定量定性的分析出材料内部的缺陷尺寸、缺陷占比、夹杂提取及纤维方向等。

图3-1 JIMA卡测试射线源焦点尺寸

图3-2 射线源焦点尺寸成像对比

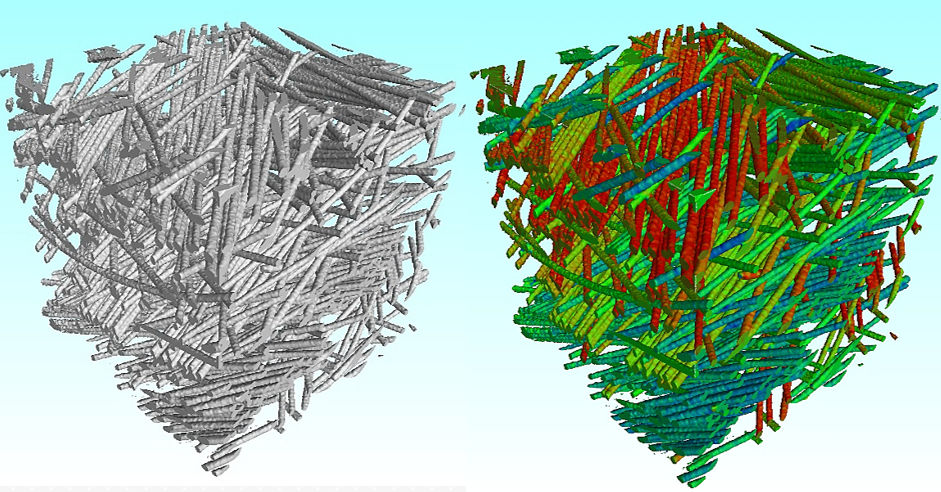

图3-3为纤维增强复合材料的高分辨CT检测,基于三维CT数据,可以从X轴、Y轴和Z轴以及任意方向进行CT截面成像,对试件内部的微结构进行观察和分析,三维立体图像显示整体结构的数据信息。

图3-3 纤维增强复合材料的三维成像

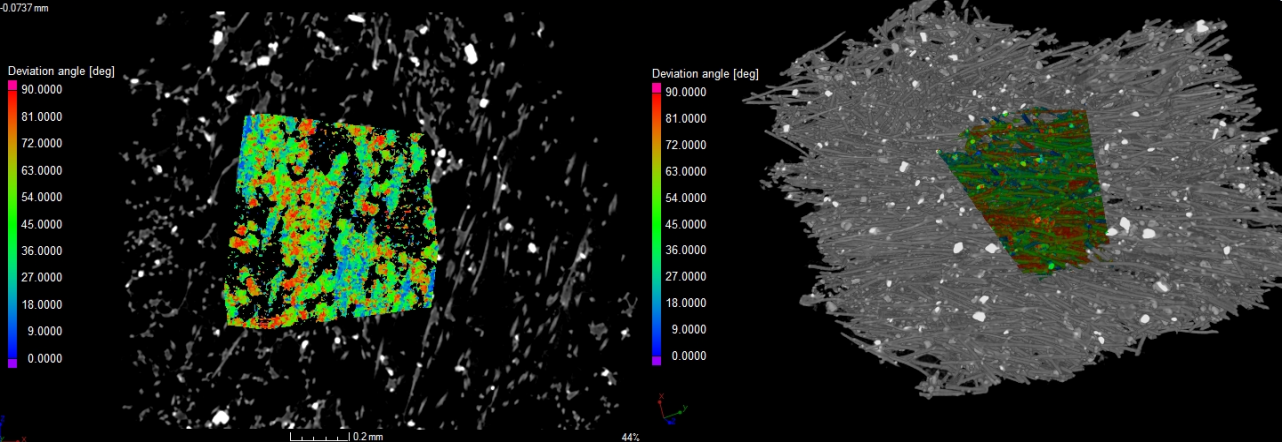

图3-4为通过CT内部计算出纤维方向,通过颜色直观的体现出来,不同的颜色表示不同的纤维方向,以及方向性占比统计,如图3-5所示。

图3-4 CT内部计算出纤维方向

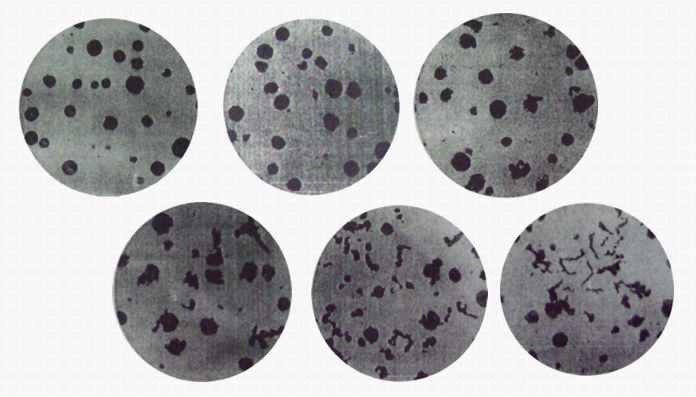

对于球墨铁的材料,如图3-6所示,通过工业CT能够清晰看到其内部的结果,以及观察球墨铁内部形状,通过不同的颜色渲染,更加直观的体现出来,如图3-7所示。

图3-6 球墨铁

图3-7 球墨铁CT二维切片

不同的球墨铁的内部也有着巨大的差异,可以根据其内部球状的数量及占比,将球墨铁分为五个级别,如图3-8和表3-1。

图3-8 不同球墨铁内部形状表3-1 球墨铁分类

对于航空复合材料制作的涡轮叶片,也可以通过工业CT查看其内部的孔隙,以及计算出其内部孔隙率大小。

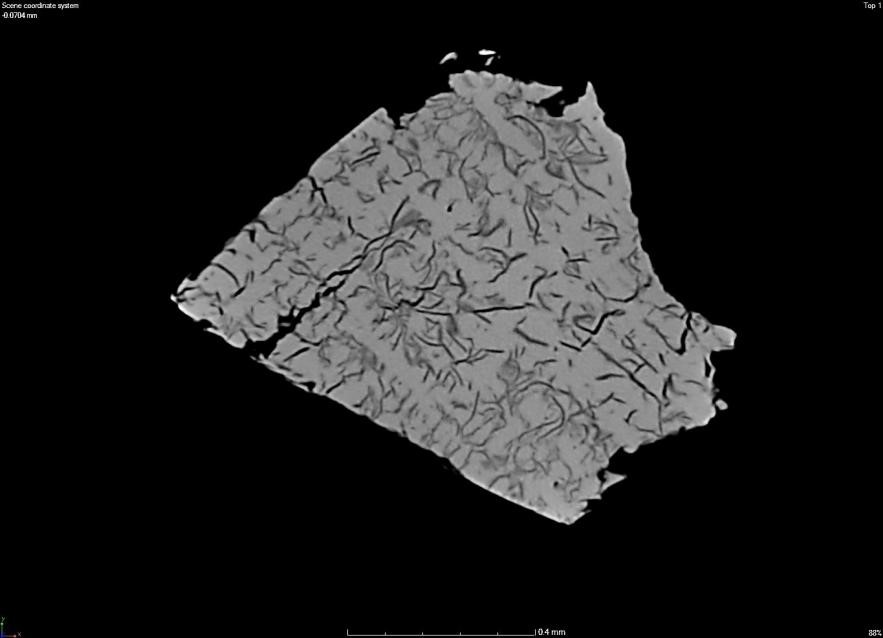

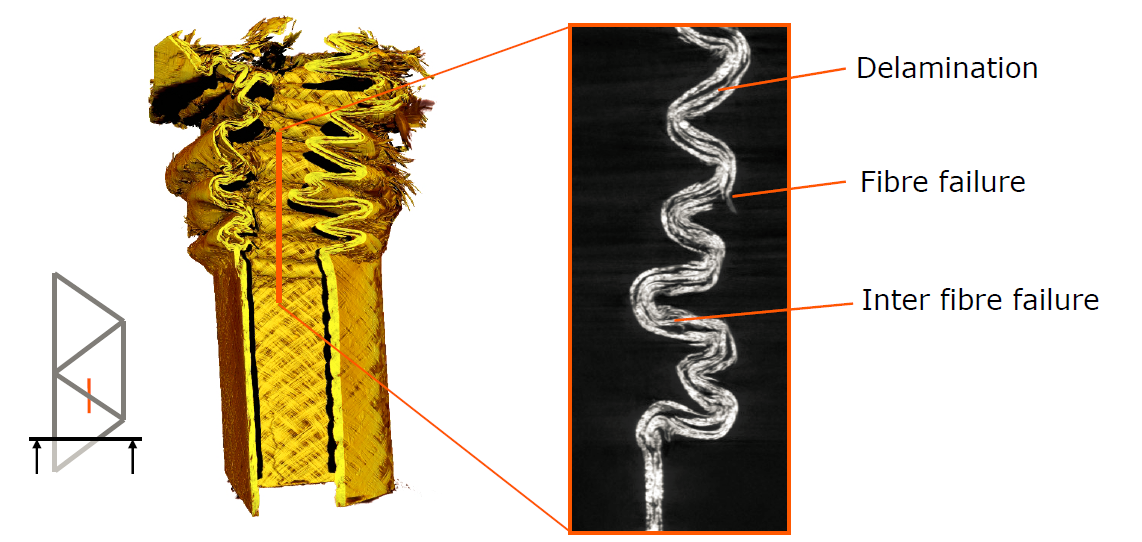

此外,对于航空复合材料的优质性能,行业内是早已认可的,那么如何能直观地看到复合材料在经过巨大受力后的内部变化呢?工业CT给出了答案,进行一组破坏实验,如图3-12所示,将一个石球从高处落下,砸到复合材料上去,使其受力变形,再将其放入工业CT设备中进行扫描成3D模型,如图3-13所示。

3-12 复合材料破坏实验

3-13 复合材料破坏后的3D模型

通过工业CT软件,可以观察其内部任一方向上的切片图像,局部放大,观察其内部结果,及破坏情况,如图3-14和图3-115所示。

4-14 复合材料CT二维切片

4-14 复合材料CT二维切片局部放大

四、总结

1、由于工业CT能够在不破坏样品的情况下,清晰、准确、直观地分辨复合材料内部结构(纤维/纤维束,基体,孔隙),展示复合材料内部的细微缺,工业CT在航空复合材料领域的应用日益增加,对航空复合材料的贡献越来越不可替代;

2、采用微纳米焦点X射线源,可实现微米级甚至亚微米级的分辨率,适用于复合材料的微观结构,能对复合材料内部的多孔隙特征进行高分辨率结构分析和取向分析;

3、可视化软件可实现对复合材料的高分辨率CT数据进行任意截面密度和内部结构尺寸的测量,提取微气孔体积数据进行统计分析计算孔隙率,提供了方便、有效的评估手段;

4、工业CT技术可对平面薄板构件以及大型构件进行高分辨率的检测。

参考文献

[1] 苏云洪;刘秀娟;杨永志 复合材料在航空航天中的应用《工程与试验》2008年第04期

[2] 许承海,徐凯,宋乐颖,等.多向轴编碳/碳材料炭基体微结构Micro-CT原位扫描及其等效力[J].复合材料学报, 2013(S1):193-198.

[3] 马保全,周正干.航空航天复合材料结构非接触无损检测技术的进展及发展趋势[J].航空学报,2014, 35(7):1787-1803.

[4] Liang J M, Zhou G H, Lian-Long H E. Micro- and nano-structural investigations of C/C composites[J]. Xinxing Tan Cailiao/new Carbon Materials, 2008, 23(1):69-74.

[5] Parnas R S, Wevers M, Verpoest I. Using textile topography to analyze X-ray CT data of composite microstructure[J].Polymer Composites, 2003, 24(2):212-220.

[6] Straumit I, Lomov S V, Wevers M. Analysis and Segmentation of a Three-Dimensional X-ray Computed Tomography Image of a Textile Composite[M]// Computational Modeling of Objects Presented in Images. Fundamentals, Methods, and Applications.Springer International Publishing, 2014:133-142.